Undgå, at din forespørgsel er forsinket svar. Indtast venligst din WhatsApp/Skype sammen med beskeden, så vi kan kontakte dig allerførste gang.

We will reply you within 24 hours. If for urgent case, please add WhatsApp/WeChat: +8613791936882 ,. Or call +86-18678911083 directly.

Blomstervognens holdbarhed og robusthed afhænger af kvaliteten af hovedmaterialerne. Produktionen kræver normalt følgende nøgleråvarer:

Før formel produktion skal råvarer gennemgå streng kvalitetskontrol for at sikre, at de opfylder følgende krav:

Metalplader og -rør skæres i den ønskede størrelse og form af laserskæremaskine eller CNC-udstyr. Almindelige skærende dele omfatter:

Ved hjælp af automatiske svejserobotter eller manuel svejsning svejses de afskårne metaldele og samles til en stor produktramme eller en palleprototype. Dette er et nøgletrin, der direkte påvirker vognens bæreevne og stabilitet.

Poler og slib de svejsede dele for at fjerne svejsegrater og skarpe kanter for at sikre glathed uden skarpe hjørner.

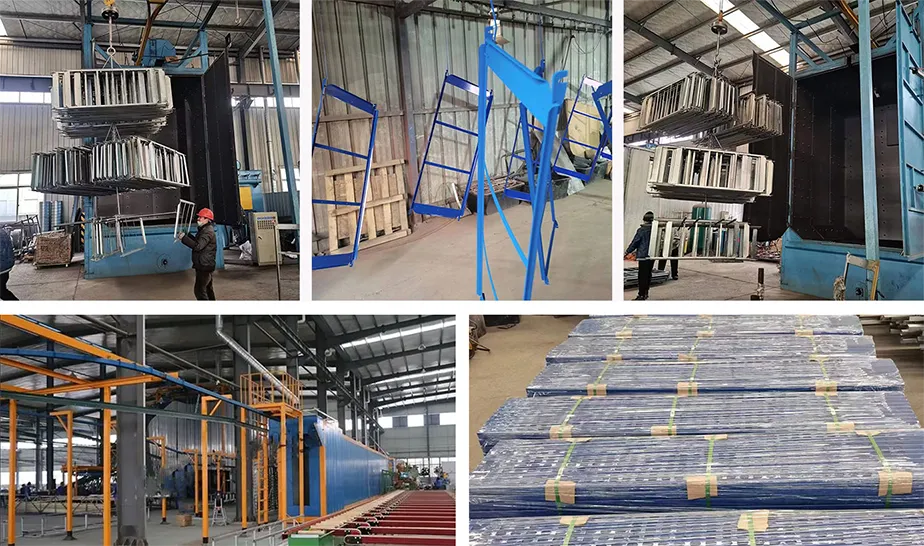

Brug automatisk elektrostatisk sprøjteudstyr til jævnt at påføre anti-korrosionspulverbelægning på metaloverfladen. Dette lag af belægning forbedrer ikke kun produktets vejrbestandighed, men forbedrer også vognens assthetics.

Når kvalitetskontrollen af råvarerne ikke er problematisk, går vi officielt ind i produktionen i fase. Råvarerne skæres først, derefter stanses og svejses delene, derefter udføres overfladebehandlingen, yderligere polering og rengøring, og til sidst emballering og lastning.

Stanseudstyr linje

Robotsvejsning produktion

Automatisk presning og rulning

Produktionslinje for pulverlakering

Vi bruger den strengeste emballeringsmetode for at forhindre, at produktet falder sammen og forårsager skade

Under hele processen vil vi udføre kvalitetskontrol, de erfarne kvalitetskontrollører vil sikre, at der ikke er problemer med varerne, før de læsses og leveres