Évitez que votre demande ne tarde à répondre, veuillez saisir votre WhatsApp/Skype avec le message, afin que nous puissions vous contacter dans les plus brefs délais.

We will reply you within 24 hours. If for urgent case, please add WhatsApp/WeChat: +8613791936882 ,. Or call +86-18678911083 directly.

La durabilité et la solidité du chariot à fleurs dépendent de la qualité des principaux matériaux. La production nécessite généralement les matières premières clés suivantes :

Avant la production formelle, les matières premières doivent subir un contrôle qualité strict pour garantir qu'elles répondent aux exigences suivantes :

Les tôles et les tubes métalliques sont découpés à la taille et à la forme requises par une machine de découpe laser ou un équipement CNC. Les pièces de découpe courantes comprennent :

À l'aide de robots de soudage automatique ou de soudage manuel, les pièces métalliques découpées sont soudées et assemblées pour former un grand cadre de produit ou un prototype de palette. Il s'agit d'une étape clé qui affecte directement la capacité de charge et la stabilité du chariot.

Polissez et meulez les pièces soudées pour éliminer les bavures de soudure et les bords tranchants afin de garantir une douceur sans coins tranchants.

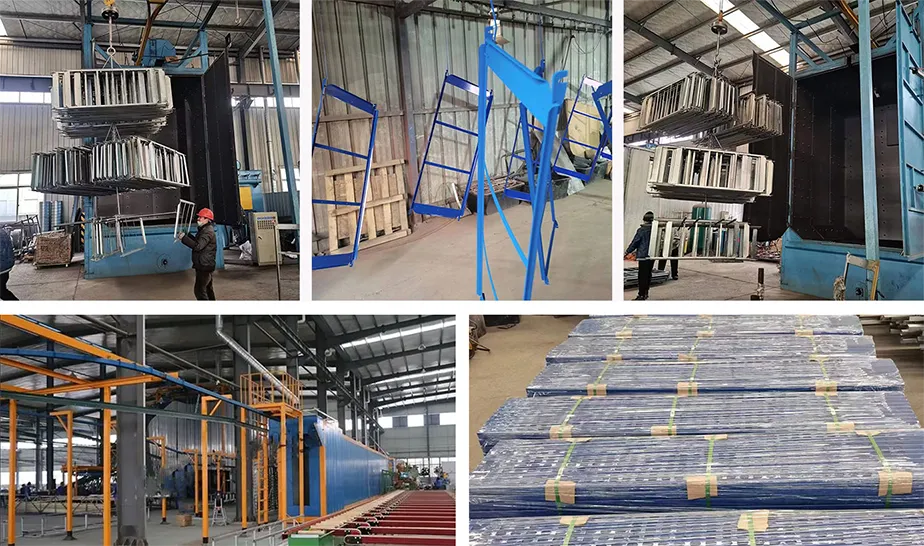

Utilisez un équipement de pulvérisation électrostatique automatique pour appliquer uniformément un revêtement en poudre anticorrosion sur la surface métallique. Cette couche de revêtement améliore non seulement la résistance aux intempéries du produit, mais améliore également l'esthétique du chariot.

Lorsque le contrôle de la qualité des matières premières ne pose aucun problème, nous entamons officiellement la phase de production. Les matières premières sont d'abord découpées, puis les pièces sont estampées et soudées, puis le traitement de surface est effectué, puis le polissage et le nettoyage sont poursuivis, et enfin l'emballage et le chargement sont effectués.

Ligne d'équipements de poinçonnage

Production de soudage robotisé

Pressage et roulage automatiques

Ligne de fabrication de revêtement en poudre

Nous utilisons la méthode d'emballage la plus stricte pour éviter que le produit ne s'effondre et ne cause des blessures

Tout au long du processus, nous effectuerons un contrôle de qualité, les inspecteurs de qualité expérimentés s'assureront qu'il n'y a aucun problème avec les marchandises avant qu'elles ne soient chargées et livrées